Ingegneria di processo: la base dell'intera industria di processo

Una panoramica completa della tecnologia di processo che trasforma le materie prime in prodotti versatili.

Definizione – Che cos'è l'ingegneria di processo?

La produzione di alimenti, medicinali, prodotti chimici e molti altri materiali non sarebbe possibile nella misura richiesta oggi senza la moderna ingegneria di processo. Si tratta di modificare in modo economicamente vantaggioso le materie prime attraverso processi tecnici per creare un nuovo prodotto. Il tipo e la composizione di diverse materie prime vengono modificati in modo da ottenere proprietà diverse da quelle precedenti. Poiché queste modifiche dei materiali si basano su principi scientifici, gli esperti si riferiscono spesso all’ingegneria di processo come al collegamento tra produzione e scienza.

Aree di applicazione – Dove viene utilizzata l'ingegneria di processo?

Le aree di applicazione maggiormente significative comprendono alcuni dei settori più importanti della moderna industria manifatturiera:

- Industria alimentare

- Industria chimica

- Industria farmaceutica

- Industria della carta

- Industria tessile

- Industria dei materiali da costruzione

- Gestione dei rifiuti

- Lavorazione del metallo

Panoramica dello sviluppo dell'ingegneria di processo

Gli ingegneri di processo utilizzano vari strumenti di ingegneria per raggiungere gli obiettivi richiesti. Tra le altre cose, determinano le condizioni spaziali e produttive appropriate da utilizzare per il rispettivo processo. Le macchine necessarie sono prodotte da ingegneri meccanici o civili che seguono le specifiche dell’ingegnere di processo. In termini disciplinari, l’ingegneria di processo fa parte dell’ingegneria meccanica, poiché utilizza elementi della tecnologia di fabbricazione, della tecnologia energetica e della tecnologia di produzione per cambiare forma e/o convertire l’energia. Campi separati sono l’ingegneria chimica e l’ingegneria ambientale, entrambe diventate sempre più importanti negli ultimi decenni.

Revisione storica della moderna ingegneria di processo

In senso stretto, l’ingegneria di processo è antica quasi quanto l’uomo. In linea di principio, l’uso del fuoco non è altro che la trasformazione di sostanze presenti in natura per mettere in moto un processo desiderato. Oltre che per la preparazione dei cibi, l’uomo primitivo ha rapidamente avuto l’idea di utilizzare il processo di cottura per rendere più resistenti i vasi di argilla. Ancora oggi, gli archeologi trovano vasi di ceramica (o almeno parti di essi) realizzati in tempi remoti.

Chiamateci semplicemente +49 2841 91840

o utilizzare il nostro modulo di contatto

L'importanza del fuoco nell'ingegneria di processo

Nella fase successiva, l’uomo utilizzò per la prima volta il fuoco per estrarre metalli puri dai minerali applicando il calore. A partire dal 6000 a.C. circa, le prime armi di alta qualità e i primi beni di consumo furono realizzati in metallo, segnando l’inizio dell’Età del Bronzo. Tuttavia, i primi processi furono utilizzati anche per modificare le proprietà materiali degli alimenti. Intorno allo stesso periodo a Babilonia, ad esempio, si scoprì che le bevande alcoliche potevano essere prodotte con processi di fermentazione. Anche la produzione di formaggio è uno dei processi utilizzati per trasformare le sostanze. Fermentazione e fermentazione andavano spesso di pari passo. Durante la fermentazione, le sostanze vengono raffinate. Ciò si ottiene aggiungendo microrganismi o cellule di origine animale. Infine, la filtrazione delle sostanze o l’evaporazione dell’acqua per ottenere il sale sono varianti dell’ingegneria di processo. Da qui la scoperta della distillazione, ad esempio per aumentare il contenuto alcolico delle bevande. Sfruttando l’energia idrica e l’energia eolica, i mulini riuscirono infine a semplificare notevolmente la trasformazione dei cereali in farina e successivamente nel prodotto finale, il pane.

L'ingegneria di processo e la rivoluzione industriale

Durante la rivoluzione industriale, l’ingegneria di processo ha aperto nuove strade. Grandi quantità di materie prime potevano essere convertite più velocemente e con una qualità superiore. Questo portò alla riduzione dei costi di produzione. Di conseguenza, molti beni divennero più accessibili per la popolazione, aumentando il benessere e la qualità della vita. Le fabbriche furono dotate di grandi impianti di lavorazione per poter fabbricare in modo efficiente un’ampia varietà di prodotti. Il motore a vapore, inventato nel 1712, rappresentò un vero e proprio cambiamento in questo contesto, poiché per la prima volta fu possibile utilizzare l’energia meccanica e il calore su larga scala per un’ampia gamma di processi.

Progressi attraverso la produzione industriale

Nei due secoli successivi sorsero nate molte nuove industrie che, grazie alla meccanizzazione del lavoro, riuscirono ad immettere sul mercato prodotti completamente nuovi. Ad esempio, la produzione industriale di acciaio e altri metalli rese possibile la costruzione di ferrovie e giganteschi sistemi di propulsione navale. I tempi di trasporto più brevi e la maggiore indipendenza dal vento e dalle condizioni atmosferiche permisero di raggiungere un maggior numero di consumatori in minor tempo. L’uso dell’elettricità aprì anche nuove possibilità per la logistica e la gestione dei processi. I generatori di energia elettrica producevano energia luminosa e meccanica 24 ore su 24 per alimentare macchine e apparecchi, integrando e infine sostituendo il motore a vapore.

Migliorare l'assistenza ai gruppi di popolazione socialmente svantaggiati

I telai meccanici rivoluzionarono la produzione tessile già nel 1785. Grandi impianti in cui i tessuti potevano essere lavorati più velocemente, a basso costo e con una qualità costante, resero la produzione industriale di materie prime molto redditizia per i produttori tessili. Il calo dei prezzi migliorò l’offerta di abbigliamento a prezzi accessibili per le fasce sociali meno abbienti. Le linee di produzione e le catene di montaggio furono introdotte su scala industriale già alla fine del XIX secolo. Tuttavia, la produzione in catena di montaggio ebbe la sua svolta nel XX secolo nell’industria automobilistica, quando Henry Ford smise di produrre i suoi modelli in elaborati esemplari unici, promuovendo così la mobilità di massa. Le catene di montaggio si sono rivelate la soluzione perfetta per ottimizzare il flusso dei materiali e aumentare la produzione in molti settori industriali. Queste invenzioni continuano a svolgere un ruolo cruciale nella pianificazione dei sistemi di ingegneria di processo.

Pietre miliari dell'ingegneria di processo

Una delle innovazioni più importanti strettamente legate al successo dell’automobile è stata sicuramente la lavorazione industriale del petrolio grezzo. Convertendo questa materia prima nelle sue varie frazioni idrocarburiche, si ottennero non solo lubrificanti di alta qualità, ma anche carburanti come la benzina e il diesel. L’olio per lampade standardizzato sostituì il costoso olio di balena rendendo rapidamente superflua la grande industria baleniera. I motori a combustione più efficienti colmarono il divario tra gli azionamenti elettrici e i grandi motori a vapore, che alla fine dovettero lasciare il posto ad azionamenti più efficienti nell’industria ferroviaria e navale. Tuttavia, il settore della lavorazione del petrolio si rivelò indispensabile anche per la ricerca chimica e medica. La produzione di fertilizzanti artificiali ha contribuito in modo significativo a far sì che la produzione alimentare potesse tenere il passo con la costante crescita della popolazione, almeno nei Paesi industrializzati. Le possibilità offerte dalla chimica organica per lo sviluppo di farmaci e la produzione di materie plastiche sarebbero impensabili senza le moderne strutture di ingegneria di processo.

Basi tecniche dell'ingegneria di processo

La differenza tra macchine e apparecchi

A causa del gran numero di aree di applicazione, i processi di base sono organizzati in diversi gruppi principali, basati sulle rispettive leggi scientifiche. Ciò significa che i processi fisici, chimici o biologici possono essere assegnati a ciascun gruppo. È comune, ad esempio, classificare i processi fisici in aree meccaniche, termiche, elettriche o elettromagnetiche. Si distingue anche tra macchine e apparecchi in cui avviene la rispettiva conversione materiale. Mentre le macchine contengono generalmente parti mobili e azionate, i processi chimici, biologici o energetici avvengono in apparecchi senza l’inclusione di parti azionate.

Esempi di procedure di base:

Reazione – processo chimico o biologico

Associazione – processi fisico-meccanici

Separazione – processi fisico-termici o meccanici

Divisione – processi fisico-meccanici

Trasferimento di calore: processi fisico-termici

Stoccaggio, trasporto, ecc.: processi fisico-meccanici o elettromagnetici.

Oggi i processi meccanici e termici sono sempre più classificati in aree per solidi e fluidi. Di conseguenza, la classificazione dei processi chimici e biologici di base si fonda sul tipo di reazione applicata. Le sovrapposizioni tra processi chimici/biologici e fisici sono comuni.

Processi e procedure chimiche

Nell’ingegneria dei processi chimici, le sostanze vengono convertite attraverso reazioni chimiche, in cui le sostanze si combinano o si scompongono nei loro componenti. La differenza rispetto agli esperimenti di laboratorio sta nella realizzazione tecnica dei principi chimici su scala più ampia per l’applicazione richiesta. I singoli componenti devono essere progettati di conseguenza per un sistema di questo tipo. Ad esempio, si può trattare di grandi agitatori in cui le varie sostanze vengono mescolate fino a quando non avviene la reazione desiderata e la conversione nella sostanza desiderata. Nella produzione su scala industriale, sono comuni le cosiddette cascate di serbatoi agitati. Diversi serbatoi sono collegati in serie per garantire un’alimentazione costante.

Nei processi chimici, occorre tenere conto della possibilità di reazioni esotermiche o endotermiche, ossia del rilascio o del consumo di energia termica. A seconda dell’effetto desiderato o indesiderato, l’ingegnere di processo deve pianificare un raffreddamento o un riscaldamento adeguato. Ciò è necessario anche per raggiungere le temperature utili per l’avvio della reazione chimica. Gli esperti parlano anche di energia di attivazione. La velocità di reazione e la concentrazione delle sostanze sono altri fattori che devono essere presi in considerazione e che hanno una grande influenza sulle dimensioni dei reattori utilizzati. È inoltre importante pianificare le reazioni indesiderate che possono verificarsi a causa di determinati rapporti di quantità o condizioni di temperatura e pressione.

Termodinamica e bilancio energetico

Nella progettazione di un impianto di processo, il cosiddetto bilancio energetico è indispensabile. Senza di esso, sarebbe quasi impossibile effettuare calcoli preventivi e verificare la coerenza del progetto stesso. Questi fattori sono importanti fin dalla fase di pianificazione e decisione per valutare le diverse varianti di processo. I bilanci di accompagnamento sono raccomandati dalla definizione iniziale alla fase di ottimizzazione, fino alla messa in funzione finale. I moderni software di progettazione aiutano ad aggiornare la termodinamica e il bilancio energetico del sistema, a seconda della fase di pianificazione. Le simulazioni complete del processo sono ormai comuni anche prima della costruzione dell’impianto.

Flusso di materiale e bilanciamento di massa

Il bilancio di massa viene solitamente preparato insieme al bilancio energetico termodinamico. È particolarmente importante per dimensionare il sistema. Un sistema troppo piccolo non sarà in grado di soddisfare i requisiti operativi in seguito, mentre un sistema sovradimensionato consumerà più energia del necessario. Inoltre, la capacità inutilizzata rappresenta sempre un problema da evitare. Questo vale sia per lo spazio di stoccaggio che per gli impianti di produzione. Pertanto, è necessario garantire un flusso di materiali costante, calcolato nel modo più preciso possibile per mantenere la produzione al livello desiderato. Ciò significa che il materiale non deve essere né troppo né troppo poco, poiché ciò può influire sulla produzione in corso in entrambe i sensi. Per alcuni processi, un’ulteriore complicazione è che l’interruzione della produzione non è possibile o sarebbe comunque molto costosa e impegnativa. Ad esempio, molti impianti di lavorazione dei metalli (ad esempio le acciaierie) non possono essere semplicemente spenti senza rischio di danni irreparabili alle strutture produttive. Anche le reazioni chimiche o biologiche spesso non sono facilmente interrompibili.

Ingegneria di processo e tubazioni: un binomio inseparabile

Il trasporto delle materie prime e dei prodotti finiti negli impianti di processo avviene spesso tramite tubazioni. Le tubazioni sono adatte a quasi tutte le sostanze. Che si tratti di liquidi, gas o solidi colabili, le condutture attraversano la maggior parte degli impianti di produzione. Possono essere utilizzate per trasportare le sostanze su lunghe distanze in breve tempo, senza esposizione a influenze esterne (ad esempio, radiazioni UV, calore, freddo o contaminazione). Nei grandi impianti chimici, la prima cosa che i visitatori spesso notano è il groviglio apparentemente infinito di tubazioni che attraversa tutte le aree di produzione, ricerca e stoccaggio. L’affidabilità e l’efficienza dei sistemi di tubazioni dipendono da una buona pianificazione. Va da sé che il materiale dei tubi deve essere adatto al rispettivo processo. Ad esempio, se alcune sostanze non devono entrare in contatto con il metallo, i tubi in plastica sono più adatti. Al contrario, la stabilità termica delle materie plastiche a temperature molto elevate è spesso un problema che si risolve meglio utilizzando tubazioni in metallo o addirittura in vetro. Senza le tubazioni, molti sistemi di produzione dell’ingegneria di processo non sarebbero realizzabili. Ma di questo si parlerà più avanti.

Le sottodiscipline dell'ingegneria di processo

In linea di principio, l’ingegneria di processo può essere suddivisa in diverse sottodiscipline:

Ingegneria dei processi meccanici

Questo termine comprende i processi di ingegneria di processo che si basano su principi meccanici o di meccanica dei fluidi per la trasformazione delle sostanze. Ne sono un esempio la comminuzione, l’agglomerazione (ingrandimento di particelle) e la miscelazione e separazione delle sostanze. L’ingegneria di processo meccanica comprende anche i processi di stoccaggio, dosaggio e trasporto di prodotti solidi o liquidi in tubazioni.

Ingegneria dei processi termici

In questo settore vengono applicati i principi della termodinamica. Il più noto è il processo di distillazione, ma anche l’estrazione e l’assorbimento fanno parte dell’ingegneria dei processi termici.

Ingegneria dei processi chimici

La trasformazione di sostanze mediante reazioni chimiche è nota come ingegneria delle reazioni o dei processi chimici. È particolarmente importante per il trasferimento dei processi chimici di laboratorio a una scala tecnica o industriale più ampia. I processi sperimentali e i risultati di laboratorio vengono trasferiti a un processo produttivo economicamente efficiente con l’aiuto di impianti pilota.

Ingegneria dei bioprocessi

Questa comprende tutte le aree dell’ingegneria di processo in cui la trasformazione dei materiali avviene attraverso processi biologici. È il caso, ad esempio, degli impianti di trattamento delle acque reflue, dove enzimi o batteri consentono la depurazione delle acque reflue. Le condizioni esterne, come i livelli di temperatura o le condizioni di pressione, influenzano notevolmente l’efficienza e il funzionamento degli impianti di ingegneria dei bioprocessi. Nei cosiddetti bioreattori, i processi vengono scalati fino a raggiungere gli standard industriali richiesti. Sono utilizzati, tra l’altro, nell’industria farmaceutica, nell’industria alimentare e nella produzione di cosmetici, carta e tessuti. Anche l’industria chimica sta convertendo sempre più spesso i processi all’ingegneria dei bioprocessi, se questa offre un’alternativa praticabile ed economica ai processi chimici.

Ingegneria dei processi elettrochimici

Questa include applicazioni tecniche basate su processi elettrochimici. È indispensabile per prodotti come accumulatori (batterie), celle a combustibile o sensori. Tuttavia, anche la modifica delle superfici attraverso processi caustici, corrosivi o galvanici fa parte dell’ingegneria dei processi elettrochimici.

Le nanotecnologie nell'ingegneria di processo

Un’area relativamente nuova dell’ingegneria di processo è la nanotecnologia, in cui le discipline si sovrappongono. Qui si combinano spesso aspetti di fisica, chimica, biologia e meccanica di processo convenzionale. La nanotecnologia si riferisce all’utilizzo di materiali di dimensioni nanometriche, talvolta di poche molecole. Le aree di applicazione delle nanotecnologie stanno diventando sempre più numerose e, di conseguenza, stanno diventando sempre più importanti anche per l’ingegneria di processo.

Pianificazione nell'ingegneria di processo

Progettazione del processo e pianificazione del sistema

Prima di costruire un nuovo impianto, la progettazione del processo viene elaborata in dettaglio. A tal fine, i vari sistemi vengono suddivisi nei loro processi e strutture di base e, se necessario, riuniti successivamente nel corso della pianificazione dell’impianto. I requisiti dei rispettivi progetti determinano i processi da utilizzare in dettaglio. L’ingegnere di processo sviluppa, se necessario, nuovi processi se finora non è stata trovata una soluzione soddisfacente. Di norma, tuttavia, non si creano nuovi processi di base, ma si selezionano quelli esistenti tra le opzioni disponibili e si combinano in modo ottimale.

Procedura di selezione e dimensionamento dei componenti del sistema

- Definizione del compito da completare

- Definizione, descrizione e delimitazione esatta dei componenti del sistema richiesti

- Concezione della struttura di base del sistema

- Sviluppo di un diagramma di flusso di base per descrivere i processi da eseguire nel sistema.

In primo luogo, è necessario definire i parametri del compito. La possibilità di rispettarli nell’impianto successivo si determina nel corso della pianificazione successiva, perché oltre all’idoneità di determinati processi per l’implementazione, si devono considerare anche i costi e i rischi. Solo dopo aver elaborato una struttura di base è possibile definire e descrivere in dettaglio i processi veri e propri.

Analisi dei rischi e aspetti di sicurezza

Il seguente approccio metodologico è tipico della pianificazione e dell’ottimizzazione nella pratica ingegneristica. Questo metodo illustra come procedere nella pianificazione dell’ingegneria di processo per analizzare i processi, valutare le influenze ambientali e i rischi, sviluppare e implementare soluzioni efficaci e monitorare l’efficienza economica e il comportamento del sistema. Le seguenti fasi devono essere eseguite con attenzione:

- Considerazione delle influenze esterne e/o interne sui processi

- Valutazione dell’influenza dell’architettura del sistema sull’ambiente

- Valutazione del rischio basata sui dati raccolti

- Sviluppo di soluzioni per l’eliminazione o la gestione dei rischi e degli aspetti di sicurezza.

- Selezione delle soluzioni in base all’efficacia e al costo

- Analisi dell’efficienza economica

- Monitoraggio del probabile comportamento del sistema e dei suoi effetti su rischi, efficienza e costi.

- Sviluppo di un diagramma di flusso di ingegneria di processo

La valutazione dei rischi relativi alla sicurezza di un impianto di processo è importante quanto il suo impatto sull’ambiente. Questi aspetti devono essere chiariti con la massima precisione possibile in fase preliminare. Per contro, anche alcune influenze ambientali possono influenzare o addirittura ostacolare il funzionamento dell’impianto. Pertanto, occorre considerare anche i loro effetti sull’impianto. In questa fase viene verificata l’idoneità delle soluzioni appropriate e, se necessario, possono essere raccomandate.

Analisi dei costi e valutazione della redditività

Naturalmente, anche l’analisi dei costi riveste un ruolo importante, poiché non tutti i processi ottimali sono anche economici. Una volta definito il concetto olistico, è possibile sviluppare il diagramma di flusso dell’ingegneria di processo.

Definizione del progetto del sistema

Una volta determinati e ottimizzati i processi, l’ingegnere può definire la progettazione vera e propria dell’impianto di processo. Ciò comprende la progettazione di macchine e apparecchiature e la stesura di un diagramma di flusso dettagliato per la strumentazione e le tubazioni necessarie.

L'importanza delle distinte base nella pianificazione dell'ingegneria di processo

Definizione di liste di parti e loro significato

Gli elenchi delle parti sono riepiloghi che includono tutti i singoli pezzi (e le relative quantità richieste) necessari per la fabbricazione di un determinato prodotto. Le distinte base sono uno strumento essenziale per garantire una gestione efficace del flusso dei materiali nell’industria manifatturiera. Di norma, si presentano come elenchi tabellari, comprendenti voci principali e sottovoci correlate.

Compilazione di materiali e componenti per il processo

Sebbene i vari settori utilizzino approcci diversi per la creazione di distinte base, il formato più comune è quello organizzato dall’alto verso il basso. Il prodotto finale si trova in cima e i singoli componenti ai livelli inferiori.

Integrazione degli elenchi di pezzi nel processo di pianificazione

È preferibile integrare gli elenchi dei pezzi nel processo di pianificazione il prima possibile. L’ottimizzazione dei processi e della progettazione del sistema è più efficace se realizzata durante la pianificazione anziché durante l’esercizio.

L'uso di strumenti e soluzioni software per la pianificazione

Al giorno d’oggi, gli strumenti informatici rendono molto più semplice la progettazione di sistemi di ingegneria di processo. Molti elementi standardizzati del piping design possono essere integrati direttamente con potenti soluzioni CAD e facilmente adattati ai requisiti specifici. Tuttavia, a causa della complessità di molti sistemi di ingegneria di processo, è fondamentale attenersi rigorosamente alla sequenza corretta durante la pianificazione:

1. Creazione di schemi P&ID

I diagrammi di flusso delle tubazioni e degli strumenti sono noti anche come diagrammi P&ID. Sono utilizzati per visualizzare graficamente la struttura e il funzionamento di un sistema. Costituiscono la base strutturale su cui si sviluppa il sistema successivo. Tutte le apparecchiature e le macchine necessarie per i processi non sono rappresentate in scala come illustrazioni o simboli semplificati e schematizzati.

Software P&ID per la pianificazione dell’ingegneria di processo >>

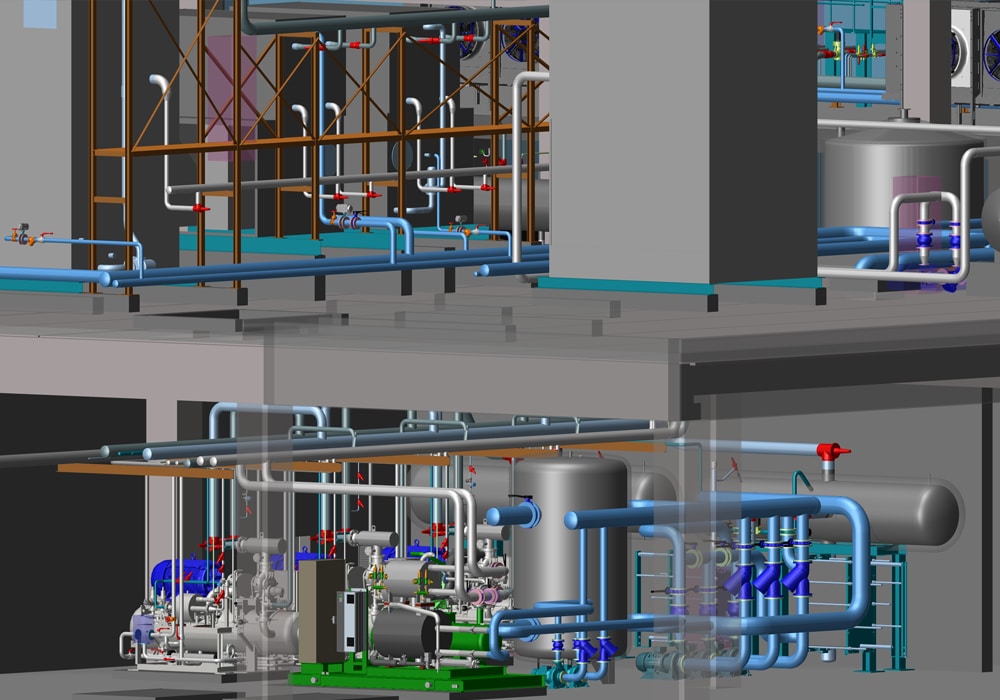

2. 2. Pianificazione 3D

La rappresentazione obsoleta dei disegni 2D puri, molto spesso fa sì che i problemi di progettazione dell’impianto vengano scoperti solo durante la messa in funzione. Grazie ai moderni sistemi CAD con rappresentazione 3D, invece, tutti i processi possono essere visualizzati al computer in anticipo e testati in varie configurazioni e ambienti spaziali.

Software di pianificazione 3D per sistemi di qualsiasi dimensione >>

3. Produrre isometrie di tubazioni.

Il disegno isometrico di un tubo offre una rapida panoramica grazie alla sua rappresentazione semplificata. Nonostante la visualizzazione sia semplificata, contiene tutte le dimensioni e le altre informazioni rilevanti necessarie per la documentazione e la produzione della condotta.

4. Creazione di liste di pezzi.

In linea di principio, le distinte base possono essere create con semplici fogli elettronici. Oggi, tuttavia, è preferibile utilizzare strumenti dedicati che possono essere perfettamente integrati nel CAD e in altre soluzioni software. In questo modo è molto più facile importare ed esportare i dati.

Diagrammi di flusso e P&ID nella pianificazione degli impianti di processo

Importanza dei diagrammi P&ID nell'ingegneria di processo

La creazione di piping and instrumentation diagram (in breve P&ID) è di grande importanza per l’ingegneria di processo, poiché fungono da importante riferimento per la fase di pianificazione. Sono importanti anche per la documentazione, che serve poi come riferimento per le successive ottimizzazioni, conversioni o modernizzazioni dei sistemi di ingegneria di processo. I diagrammi P&ID illustrano la relazione funzionale tra le tubazioni, le apparecchiature di misura (strumenti) e altri componenti del sistema complessivo. Questo include anche la tecnologia di controllo, regolazione e le misure di automazione del processo.

Integrazione delle tubazioni nei diagrammi P&ID

L’integrazione delle tubazioni nei diagrammi P&ID è molto più semplice attraverso l’utilizzo di un software adeguato. Ad esempio, gli ingegneri di processo possono utilizzare un software nell’impiantistica specializzato per convertire i diagrammi di flusso in diagrammi 3D completi delle tubazioni, che includono anche la generazione automatica delle isometrie delle tubazioni. Lo stesso software può essere utilizzato non solo per la creazione di P&ID, ma anche per l’intera progettazione 3D delle tubazioni.

Software P&ID semplice da usare, completo di tutti gli strumenti per la creazione di diagrammi P&ID. Approfitta delle numerose funzionalità presenti e dell’ottimo supporto tecnico.

Chiamateci semplicemente +49 2841 91840

o utilizzare il nostro modulo di contatto

Principali aree dell'ingegneria di processo

Separazione e preparazione delle scorte

Per separare le sostanze già miscelate si utilizzano diversi processi di separazione. A seconda dei requisiti e della natura delle sostanze da separare, sono disponibili diverse soluzioni che sfruttano le varie proprietà fisiche e chimiche delle sostanze in questione. Questo settore è uno dei più importanti tra le funzioni di base dell’ingegneria di processo. Si distingue tra diversi processi di separazione:

- Processi di separazione termica (ad esempio, separazione tramite punto di ebollizione, punto di congelamento, sublimazione) e separazione basata sulla solubilità delle sostanze (ad esempio, lavaggio).

- Processi di separazione meccanica (ad esempio, separazione basata sulla densità, sulle proprietà superficiali, sulle dimensioni delle particelle e/o sulla loro inerzia, sulla magnetizzabilità e sul comportamento elettrostatico dei materiali).

- Processi di separazione chimica (ad es. mordenzatura, elettrolisi, elettroforesi, torrefazione, processi di fusione a zone).

Ingegneria delle reazioni o ingegneria dei processi chimici

Oggi molti problemi possono essere risolti principalmente con l’ingegneria delle reazioni. Dal trattamento dei rifiuti alle energie rinnovabili e alla ricerca medica, quasi tutto dipende dall’ingegneria delle reazioni. La progettazione e lo sviluppo dei reattori chimici sono al centro dell’attenzione. Il processo inizia con la costruzione di impianti di prova su scala ridotta per testare la funzionalità e calcolare il progetto. In particolare, si deve tener conto delle reazioni collaterali causate da influenze esterne sulle reazioni dei materiali, come le variazioni di pressione o di temperatura. Inoltre, è necessario calcolare il bilancio di tempo ed energia per stimare la redditività del reattore successivo. La maggior parte delle reazioni chimiche nell’industria (fino all’80%) si basa sulla catalisi chimica. Il catalizzatore assicura l’avvio, l’accelerazione o l’indirizzamento della reazione nella direzione desiderata.

Ottimizzazione e controllo dei processi

Non tutto ciò che sembra valido nella progettazione di un sistema di ingegneria di processo si conferma nel corso del processo. Il controllo e l’eventuale ottimizzazione del processo sono essenziali a seconda dei requisiti specifici e delle condizioni effettive. Questo vale anche se un impianto inizialmente viene gestito senza ottimizzazione, poiché nel tempo sorgono quasi sempre nuovi requisiti o altre modifiche che devono essere implementate (spesso durante il funzionamento). L’ottimizzazione dei processi non è fine a sé stessa. Essa garantisce processi più efficienti e quindi un migliore equilibrio dei costi. Spesso si possono ottenere anche benefici energetici, a vantaggio della sostenibilità e della tutela dell’ambiente. Un controllo attento e continuo dei processi è fondamentale per un’ottimizzazione di successo.

L'importanza delle tubazioni nell'ingegneria di processo

Funzione e significato delle tubature

Le tubazioni sono presenti in quasi tutti i sistemi di ingegneria di processo. Sono adatte al trasporto di diversi tipi di sostanze. I gas e i liquidi possono essere trasportati allo stesso modo dei solidi, ma la capacità dipende dalle proprietà e dal sistema di trasporto. Ad esempio, le particelle più piccole possono essere trasportate attraverso le tubazioni tramite sistemi a flusso d’aria o i materiali sfusi per gravità. Tuttavia, le tubazioni non sono utilizzate solo per trasportare i materiali, ma anche per fornire o scaricare i materiali ausiliari necessari per la reazione. Ci si occupa della fornitura o rimozione di calore o freddo al trasporto di acqua e altri materiali ausiliari (ad esempio, sostanze chimiche per la catalisi) e allo smaltimento di rifiuti e acque reflue.

Selezione dei materiali e delle dimensioni delle tubazioni

A seconda della loro funzione, ovviamente i tubi devono essere adatti al loro compito. Questo vale non solo per le dimensioni dei tubi (lunghezza, diametro, spessore del materiale), ma anche per le sue proprietà. Ad esempio, gli acidi altamente corrosivi possono essere trasportati in tubi metallici solo in misura limitata, mentre le materie plastiche resistenti agli acidi sono meno adatte all’uso a temperature estremamente elevate.

Calcolo delle perdite di pressione e delle proprietà di flusso

Inoltre, le pareti interne delle tubazioni hanno caratteristiche di flusso diverse, che possono influenzare i processi a seconda dell’area di applicazione. Infine, ma non per questo di minore importanza, c’è la necessità di tenere conto della perdita di pressione, soprattutto nel caso di tubazioni più lunghe, che deve essere compensata con pompe aggiuntive o altre soluzioni.

Software P&ID semplice da usare, completo di tutti gli strumenti per la creazione di diagrammi P&ID. Approfitta delle numerose funzionalità presenti e dell’ottimo supporto tecnico.

Chiamateci semplicemente +49 2841 91840

o utilizzare il nostro modulo di contatto

Tecnologie moderne negli impianti di ingegneria di processo

Industria 4.0 e digitalizzazione dell'ingegneria di processo

Come già accennato, i vecchi mulini a vento dei nostri antenati erano già sistemi di ingegneria di processo. In sostanza, la progettazione di queste strutture è rimasta pressoché invariata per secoli. Tuttavia, l’avvento delle tecnologie digitali e la crescita della cosiddetta Industria 4.0 stanno ponendo nuove esigenze alla progettazione e all’implementazione dei sistemi di ingegneria di processo. Contestualmente, stanno emergendo nuove possibilità, ad esempio nella visualizzazione degli impianti utilizzando la realtà virtuale o aumentata, al fine di risparmiare sui costi di sviluppo. In questo modo, i decisori e gli sviluppatori possono, ad esempio, fare un tour digitale del capannone in cui verrà poi installato l’impianto. Evitare errori è cruciale soprattutto quando lo spazio è limitato.

Automazione e robotica nella produzione

Ad esempio, se sulla carta un sistema si adatta senza problemi alla posizione prevista, nella pratica può accadere che il raggio di rotazione non sia più sufficiente a causa dell’installazione di un altro braccio robotico. Poiché questi casi possono essere simulati digitalmente, è possibile ottenere preziose informazioni e risparmiare tempo e denaro, evitando che alcuni errori vengano individuati solo a sistema finito. Grazie alla tecnologia digitale, inoltre, è spesso possibile adattarsi in modo molto più flessibile, rispetto al passato, a nuove condizioni e requisiti per l’ottimizzazione dei processi. In futuro, l’intelligenza artificiale svolgerà un ruolo importante nel controllo e nell’ottimizzazione dei processi.

Intelligenza artificiale e apprendimento automatico nell'ottimizzazione dei processi

Il rilevamento predittivo di potenziali problemi, compresi i suggerimenti per l’ottimizzazione e la loro successiva implementazione, sono solo gli esempi più evidenti dell’uso dell’IA nei sistemi di ingegneria di processo. L’apprendimento automatico svolgerà un ruolo fondamentale in questo ambito. La regolazione del flusso di materiali, il consumo energetico e altri fattori possono essere controllati in modo conveniente ed efficiente grazie all’intelligenza artificiale. I sistemi automatizzati e la robotica fanno già parte della vita quotidiana, soprattutto nell’industria pesante e manifatturiera. L’integrazione e l’automazione di tali sistemi nel contesto degli impianti di processo diventerà ancora più comune in futuro.

Settori che utilizzano regolarmente l'ingegneria di processo

Abbiamo già accennato al fatto che i sistemi di ingegneria di processo sono particolarmente richiesti nell’industria chimica, nella produzione di alimenti, bevande e prodotti farmaceutici, nonché nella gestione dell’energia e dei rifiuti. Ecco una breve panoramica delle possibili aree di applicazione:

- Industria chimica: impianti per la produzione di prodotti finali (ad es. parti in plastica) o per la lavorazione di materiali intermedi necessari per la produzione di prodotti finali.

- Industria alimentare: la lavorazione degli alimenti si basa su una tecnologia di processo veloce, igienica e affidabile. Dalla produzione di bevande e cibi in scatola alla lavorazione e confezionamento di carne, fino alla selezione di frutta e verdura, i produttori alimentari non possono fare a meno della tecnologia moderna.

- Industria farmaceutica: come nell’industria chimica, i sistemi di ingegneria di processo per i prodotti medicali devono quasi sempre essere progettati da zero. Il processo inizia con la produzione di principi attivi e si estende alla fabbricazione di apparecchiature e strumenti medici.

- Gestione dell’energia e dei rifiuti: che si tratti di centrali elettriche a carbone, bioreattori o impianti di smaltimento dei rifiuti, l’importanza dei sistemi di ingegneria di processo è sempre fondamentale. In questo ambito sono particolarmente richieste soluzioni sofisticate per la separazione dei rifiuti di materiali complessi e sistemi per l’utilizzo di energie rinnovabili.

Conclusione

Sintesi dei punti più importanti

L’uso del fuoco nell’età della pietra e la successiva separazione di minerali e metalli hanno posto le basi per i sistemi di ingegneria di processo. Mentre l’industria su larga scala era il principale utilizzatore di questi concetti, l’Industria 4.0, con le sue nuove possibilità, sta portando a cambiamenti anche nel lavoro degli ingegneri di processo. Le nuove opportunità comportano sempre nuove sfide. L’ottimizzazione e il controllo dei processi sono aspetti chiave che non sono importanti solo nella fase di pianificazione. Infatti, l’ottimizzazione continua dei sistemi di ingegneria di processo è cruciale per un funzionamento economico. Tuttavia, le sfide emergono dai requisiti di tutela ambientale, protezione del clima e consumo energetico. Lo sviluppo orientato al risparmio di risorse richiede strumenti di sviluppo moderni. La tecnologia digitale svolge un ruolo di primo piano, soprattutto perché la pianificazione e la realizzazione di sistemi di ingegneria di processo sono da tempo supportate da computer e software di pianificazione.

Prospettive sul futuro significato e sullo sviluppo dell'ingegneria di processo

Sebbene le nuove tecnologie, come l’intelligenza artificiale e l’apprendimento automatico, modificheranno molti aspetti dell’ingegneria di processo, altri rimarranno invariati. Ad esempio, la necessità di disporre di tubazioni e di un ambiente di pianificazione continuerà ad esistere anche in futuro. Le rappresentazioni isometriche e gli ambienti 3D che permettono a sviluppatori e decisori di muoversi liberamente offrono un nuovo approccio alla pianificazione e all’implementazione prima della costruzione dell’impianto. Molti problemi e ostacoli che in passato si manifestavano solo dopo la messa in servizio possono essere riconosciuti ed eliminati molto più rapidamente grazie alle simulazioni digitali e alla realtà virtuale. L’uso di strumenti avanzati e di software CAD potenti è diventato indispensabile nella progettazione degli impianti di processo.

FAQ – Ingegneria di processo

L’ingegneria di processo è un’area della scienza ingegneristica che si occupa dello sviluppo, della progettazione e dell’ottimizzazione di processi che apportano modifiche chimiche, fisiche o biologiche ai materiali. Lo scopo è quello di convertire le materie prime in forme più preziose, ad esempio nella produzione di materie plastiche, farmaci o alimenti.

Le aree di applicazione più importanti dell’ingegneria di processo comprendono i seguenti settori: Industria alimentare, chimica, farmaceutica, industria della carta, tessile, industria dei materiali da costruzione, gestione dei rifiuti, lavorazione dei metalli.

In termini disciplinari, l’ingegneria di processo fa parte dell’ingegneria meccanica, in quanto utilizza elementi della tecnologia di fabbricazione, della tecnologia energetica e della tecnologia di produzione per cambiare forma e/o convertire energia.

L’ingegneria di processo comprende diverse sottodiscipline come l’ingegneria dei processi meccanici, termici, chimici, l’ingegneria dei bioprocessi e l’ingegneria dei processi elettrochimici.

Le sfide tipiche dell’ingegneria di processo comprendono la scalabilità dei processi di laboratorio fino alla produzione industriale, l’ottimizzazione dell’efficienza energetica, la minimizzazione dei prodotti di scarto e delle emissioni, la conformità a requisiti normativi rigorosi e l’adattamento ai cambiamenti dei prezzi o della disponibilità delle materie prime.