Il diagramma di flusso P&ID come base per la pianificazione di processi sostenibili

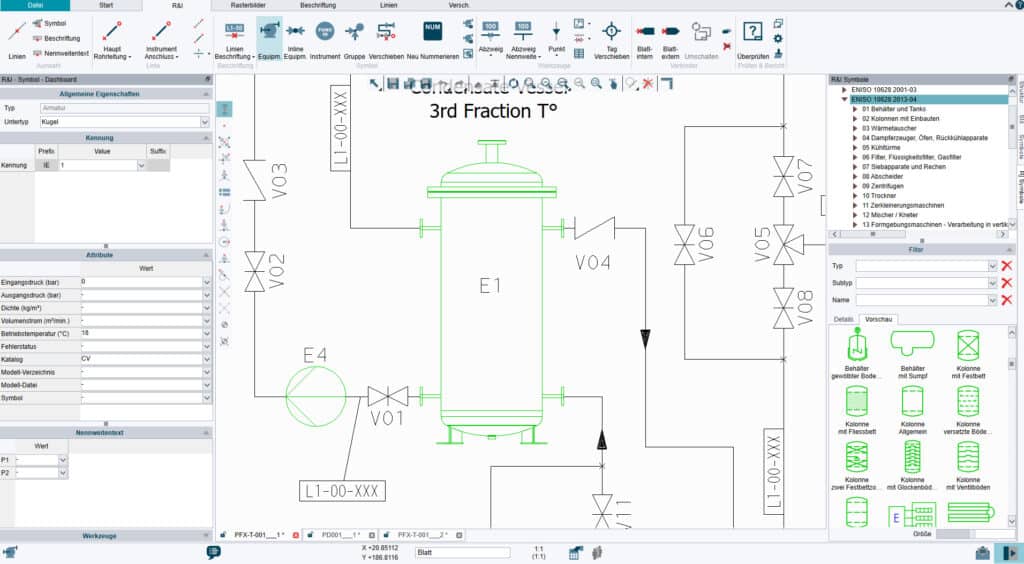

Come i diagrammi di flusso P&ID dettagliati supportano l’ingegnere attraverso la chiara visualizzazione dei componenti dell’impianto e delle tubazioni nell’ingegneria di processo.

Nell’ingegneria di processo, la pianificazione del sistema è una delle sfide più grandi dell’intero processo di progettazione. La pianificazione è facilitata dall’uso dei diagrammi di flusso delle tubazioni e della strumentazione, o in breve diagrammi di flusso P&ID.

Che cos'è un diagramma di flusso P&ID?

Un diagramma di flusso P&ID è un diagramma dettagliato che utilizza simboli grafici per illustrare i componenti del sistema, le tubazioni e le loro funzioni nella tecnologia di misura e controllo. I diagrammi di flusso P&ID sono indispensabili in molti settori industriali. Tuttavia, i diagrammi di flusso aiutano anche a mantenere una visione d’insieme durante il funzionamento e a identificare e correggere tempestivamente i guasti. Oggi i moderni strumenti di pianificazione P&ID rendono molto più semplice la creazione di diagrammi di flusso P&ID.

A cosa servono i diagrammi di flusso P&ID nella moderna ingegneria di processo?

In numerosi settori industriali i diagrammi di flusso P&ID costituiscono la base di tutti i sistemi di produzione. Essi fungono da interfaccia per la pianificazione e il controllo di macchine e unità le cui funzioni devono essere coordinate in modo fluido ed efficiente. Per venire incontro alle esigenze del gran numero di industrie e dei loro requisiti specifici, per ogni settore vengono utilizzati strumenti di pianificazione e documentazione diversi. Nel settore delle tubazioni e della strumentazione, oggi si utilizza quasi sempre un potente software CAD, mentre in passato era comune la produzione manuale, con modelli di simboli e strumenti di disegno tecnico. L’elaborazione elettronica dei dati consente di sintetizzare meglio le informazioni provenienti dai vari sistemi e di coordinarle con il sistema complessivo.

Importanza dei diagrammi di flusso P&ID per i vari settori industriali

I diagrammi di flusso P&ID sono indispensabili in quasi tutti i settori in cui si utilizza l’ingegneria di processo. In linea di massima, vengono utilizzati ovunque siano necessarie tubazioni e strumenti su macchine, unità e circuiti di trasporto. La gamma di applicazioni dei diagrammi P&ID è altrettanto ampia.

Importanti industrie che utilizzano il P&ID nell'ingegneria di processo:

- Industria alimentare

- Industria farmaceutica

- Industria chimica

- Industria del metallo

- Gestione dei rifiuti e dello smaltimento

- Industria di trasformazione tessile

- Industria della carta

- Tecnologia ambientale

- Servizi di pubblica utilità (ad es. approvvigionamento idrico, fornitura di calore, ecc.)

Software P&ID semplice da usare, completo di tutti gli strumenti per la creazione di diagrammi P&ID. Approfitta delle numerose funzionalità presenti e dell’ottimo supporto tecnico.

Basi per l'utilizzo dei diagrammi di flusso P&ID

Definizione del diagramma di flusso P&ID

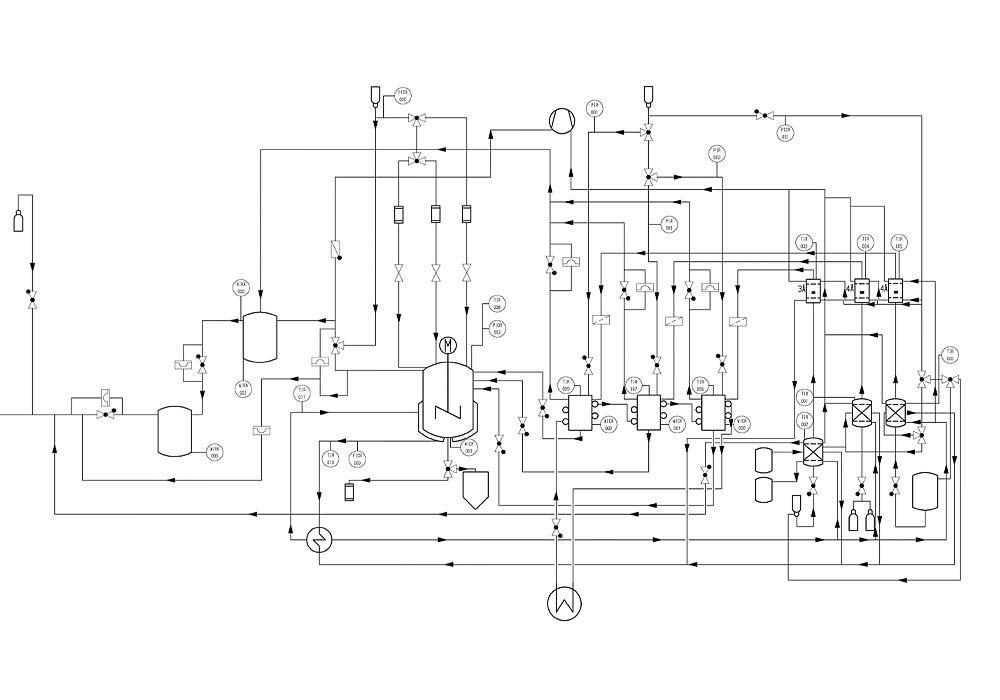

Tutti i diagrammi di flusso dei processi – compresi i diagrammi di flusso P&ID – sono diagrammi in cui vengono visualizzati i flussi di materiale, le macchine e le unità, le connessioni e, se del caso, il controllo e la regolazione dei sistemi tecnici. La chiara rappresentazione di sequenze complesse facilita la pianificazione, la modellazione e l’ottimizzazione delle procedure nell’ingegneria di processo. Vengono utilizzati sia nella fase di pianificazione che in quella successiva di analisi dei processi in corso, e servono anche come base per la stesura di specifiche istruzioni e parametri operativi di un impianto. Alla fine, un diagramma di flusso P&ID contiene tutte le informazioni sul processo e i dettagli sui vari componenti.

Obiettivo dei diagrammi di flusso P&ID

Questo diagramma fornisce ai partecipanti una panoramica dei processi e dei flussi. I diagrammi di flusso P&ID sono costruiti passo dopo passo e possono andare dalla visualizzazione di singoli gruppi di componenti a sistemi, processi e compiti complessi. Il diagramma di flusso P&ID è il documento più importante per l’ingegneria di base dei sistemi e definisce i compiti dei rispettivi reparti specializzati.

Storia del diagramma di flusso P&ID

L’idea di visualizzare i processi mediante diagrammi di flusso è stata sviluppata alla fine del XIX secolo dall’ingegnere americano Frank Bunker Gilbreth. A differenza di molti suoi contemporanei, Gilbreth poneva l’accento più sull’ottimizzazione dei metodi di lavoro che sull’aumento delle prestazioni lavorative. Il lavoro ergonomico e le istruzioni logiche per i lavoratori furono elementi importanti della sua ricerca. Utilizzò anche i diagrammi di flusso per stabilire il successivo sviluppo della mappatura dei processi per i diagrammi di flusso P&ID.

Elementi di un tipico diagramma di flusso P&ID

Nell’industria chimica e petrolchimica, in particolare, i diagrammi di flusso P&ID sono preparati in conformità alle regole della norma DIN EN ISO 10628 e devono contenere non solo le informazioni di base, ma anche fornire importanti informazioni aggiuntive, sebbene queste ultime siano facoltative. Rispetto ad altri diagrammi di processo, il diagramma di flusso P&ID ha di gran lunga la più alta densità di informazioni. Si basa sul concetto generale del diagramma di flusso del processo e lo integra con la tecnologia di misurazione e controllo elettrico (EMSR). La DIN 2429 include simboli aggiuntivi per le tubazioni. Le linee effettive per gli elementi di controllo e regolazione devono essere indicate in conformità alla norma DIN 19227. I sistemi di etichettatura utilizzati possono variare a seconda del settore; in particolare, i componenti sono etichettati secondo il sistema KKS (sistema di etichettatura delle centrali elettriche), utilizzato tra l’altro anche negli impianti chimici. I dettagli sul sistema di etichettatura sono riportati nella norma DIN 6779.

Requisiti minimi per un diagramma di flusso P&ID

I requisiti minimi per le informazioni di base di un diagramma di flusso P&ID includono le seguenti definizioni:

- Funzione e tipo di macchinari e attrezzature utilizzati. Sono inclusi gli elementi di trasmissione, i sistemi di trasporto e le installazioni di riserva;

- Etichettatura delle macchine e degli apparecchi di cui sopra;

- Etichettatura delle dimensioni delle apparecchiature e delle macchine utilizzate

- Elenco dei dati di base, come il diametro nominale, la pressione nominale, il materiale e la struttura delle tubazioni richieste;

- Dettagli di macchine, apparecchiature, tubature, raccordi e valvole (possono essere elencati separatamente);

- Simboli e codici alfabetici per le variabili, le funzioni di controllo e di regolazione; descrizione del compito di controllo del processo con i relativi simboli;

- Caratteristiche e dati di funzionamento degli elementi di azionamento (possibile elencazione in liste separate).

Informazioni contenute in un diagramma di flusso P&ID

Anche le seguenti informazioni possono essere incluse in un diagramma di flusso P&ID:

- Informazioni sulle quantità di energia e sulle fonti energetiche;

- Percorso e direzione del flusso dei vettori energetici o dell’energia;

- Informazioni su importanti dispositivi di controllo, regolazione e misurazione

- Materiali di macchine e apparecchi;

- Altezza di montaggio della piattaforma e indicazione della posizione verticale relativa dei componenti del sistema;

- Etichettatura delle valvole;

- Designazione dettagliata dei vari componenti del sistema.

Descrizioni delle abbreviazioni per i punti di misura e di controllo secondo la norma DIN 19227

Se un diagramma di flusso P&ID contiene punti di misura e di controllo, questi possono essere etichettati con una delle seguenti abbreviazioni. A seconda della sequenza delle lettere, queste forniscono informazioni sulla funzione e sul compito di una misura. Sono possibili anche lettere aggiuntive e sequenziali. Si noti che queste denominazioni non devono contenere tutti i dettagli, ma servono solo come riferimento per la scheda tecnica dello strumento. Il numero di identificazione può essere utilizzato per ricercare informazioni quali il campo di misura, i valori limite, le istruzioni di installazione e altre informazioni simili.

Prima lettera delle abbreviazioni

Densità: D

Dimensioni elettriche: E

Portata: F

Inserimento manuale o intervento manuale: H

Livello di riempimento: L

Umidità: M

Stampa: P

Qualità del tessuto: Q

Velocità o velocità di rotazione: S

Temperatura: T

Viscosità: V

Massa: W

Sono possibili anche le seguenti lettere aggiuntive o successive:

Differenza: D

Rapporto: F

Totale (portata totale, ecc.): Q

Allarme: A

Regolamentato: C

Display: I

Registrazione: R

Asta del cambio: S

Nota di intervento: Y

Limite superiore o inferiore: + o –

Classificazione dei diversi tipi di diagrammi di flusso

Gli scopi applicativi dei P&ID sono simili nella maggior parte dei settori industriali. Di solito comportano uno o più dei seguenti compiti:

- Illustrazione di una tubazione all’interno di un impianto di processo;

- Presentazione di una panoramica di un sistema di ingegneria di processo (compresa la strumentazione);

- Presentazione di panoramiche funzionali per macchine e apparecchi.

Il tipo di diagramma di flusso dipende dal gruppo target per il quale il documento viene creato. Ad esempio, i diagrammi di flusso P&ID differiscono per densità di informazioni e complessità a seconda che contengano una rappresentazione semplificata per gli investitori che si occupano di aspetti commerciali o che siano creati per il gestore dell’impianto, che richiede un diagramma di flusso completo e dettagliato.

Software P&ID semplice da usare, completo di tutti gli strumenti per la creazione di diagrammi P&ID. Approfitta delle numerose funzionalità presenti e dell’ottimo supporto tecnico.

Diagrammi di flusso P&ID per vari settori industriali

Industria chimica

I diagrammi P&ID sono indispensabili nell’industria chimica e/o petrolchimica. In nessun altro luogo si trovano, in uno spazio così ridotto, tante condotte e strumentazioni complesse, necessarie per i diversi processi. Nell’ingegneria dei processi chimici, si tratta della conversione di sostanze mediante reazioni chimiche. In fase di progettazione si deve tenere conto in particolare della possibilità di reazioni indesiderate che si possono verificare durante la manipolazione delle varie sostanze. Anche i dispositivi aggiuntivi con le tubazioni per l’approvvigionamento di calore o il raffreddamento sono componenti importanti dei diagrammi di flusso P&ID.

Industria del petrolio e del gas

Naturalmente, i principali e i sottoprodotti della lavorazione del petrolio e del gas nelle raffinerie e in altri impianti petrolchimici sono realizzati principalmente tramite oleodotti. Condensando e separando il petrolio greggio in diverse frazioni, è possibile ottenere i rispettivi derivati dagli idrocarburi necessari per altri scopi. Questo vale non solo per la produzione di carburanti sotto forma di benzina, diesel o gas propano, ma anche per i materiali ausiliari e di partenza per la produzione di materie plastiche, medicinali e prodotti simili.

Industria alimentare

La produzione e la lavorazione efficiente di alimenti su scala industriale non è possibile senza una sofisticata ingegneria di processo. Il trasporto di materiali e sostanze con sistemi di trasporto e tubazioni, le macchine per la lavorazione e il confezionamento e i sistemi di raffreddamento o riscaldamento dipendono da un’attenta pianificazione con diagrammi di flusso P&ID. Dalla consegna delle materie prime ai processi di lavorazione e preparazione per il trasporto successivo, molti processi complessi devono essere coordinati e perfezionati per garantire un funzionamento regolare. È necessario tenere conto dei severi requisiti igienici, che rappresentano sempre una sfida particolare per i progettisti degli impianti.

Industria farmaceutica

Come l’industria alimentare, anche l’industria farmaceutica si basa su ambienti di produzione igienicamente perfetti. Tuttavia, i processi sono spesso simili a quelli dell’industria chimica e petrolchimica e pongono requisiti corrispondenti alla progettazione di sistemi di ingegneria di processo.

Generazione di energia

Non è un caso che il sistema di etichettatura per centrali elettriche KKS svolga un ruolo importante nella creazione di diagrammi di flusso P&ID nell’ingegneria di processo. Indipendentemente dai combustibili o dai processi utilizzati per generare energia, per il trasporto dei materiali vengono quasi sempre utilizzate tubazioni, tecnologie di misurazione e controllo e sistemi di trasporto. Per evitare fermi macchina imprevisti e costose interruzioni nelle centrali elettriche, un perfetto diagramma di flusso P&ID è particolarmente utile per visualizzare tutti i processi e le procedure.

Diversi tipi di diagrammi di flusso

Oltre ai diagrammi di flusso delle tubazioni e degli strumenti, nell’ingegneria di processo esistono altri tipi di diagrammi di flusso che variano a seconda dell’area di applicazione.

Diagramma di flusso del processo

È una descrizione dettagliata delle funzioni e delle sequenze dei processi tecnici, ad esempio nelle aree di produzione. È caratterizzato dall’uso di simboli grafici per le macchine, le attrezzature e i flussi di materiali ed energia. Nel diagramma di flusso sono solitamente inclusi anche i parametri più importanti per il funzionamento del sistema.

Diagramma di flusso P&ID (diagramma di flusso di tubazioni e strumenti)

Il diagramma P&ID viene utilizzato per creare documenti di pianificazione particolarmente dettagliati. Qui vengono elencati tutti i percorsi delle tubazioni, i collegamenti e i raccordi o gli strumenti. Sono inclusi anche i tipi di connessione, i materiali, i mezzi, le dimensioni nominali e i parametri dei componenti simili. Quando si creano diagrammi di flusso P&ID, si raccomanda di assicurare l’uso corretto dei simboli standardizzati richiesti dai rispettivi standard.

Diagramma di flusso di base

Il diagramma di flusso di base o a blocchi è una rappresentazione grafica semplificata di fasi di processo, operazioni o sistemi completi. Il diagramma di flusso di base è solitamente dominato da rettangoli, collegati da frecce e linee corrispondenti per visualizzare i rispettivi flussi di materiale ed energia o le sequenze dei processi. Possono essere visualizzate anche informazioni su temperature, rapporti di pressione o concentrazioni di materiali.

Software P&ID semplice da usare, completo di tutti gli strumenti per la creazione di diagrammi P&ID. Approfitta delle numerose funzionalità presenti e dell’ottimo supporto tecnico.

Diagramma di flusso delle tubazioni e degli strumenti in dettaglio

Nella pianificazione di un sistema di ingegneria di processo è necessario svolgere diversi compiti. Uno dei compiti più importanti è sicuramente la pianificazione del processo attraverso la creazione di un diagramma di flusso adeguato. Il P&ID è particolarmente importante nel processo di pianificazione. Alla fine, si ottiene un diagramma che contiene tutte le informazioni rilevanti sul processo e i dettagli dei componenti utilizzati.

L'importanza della pianificazione intelligente nell'impiantistica

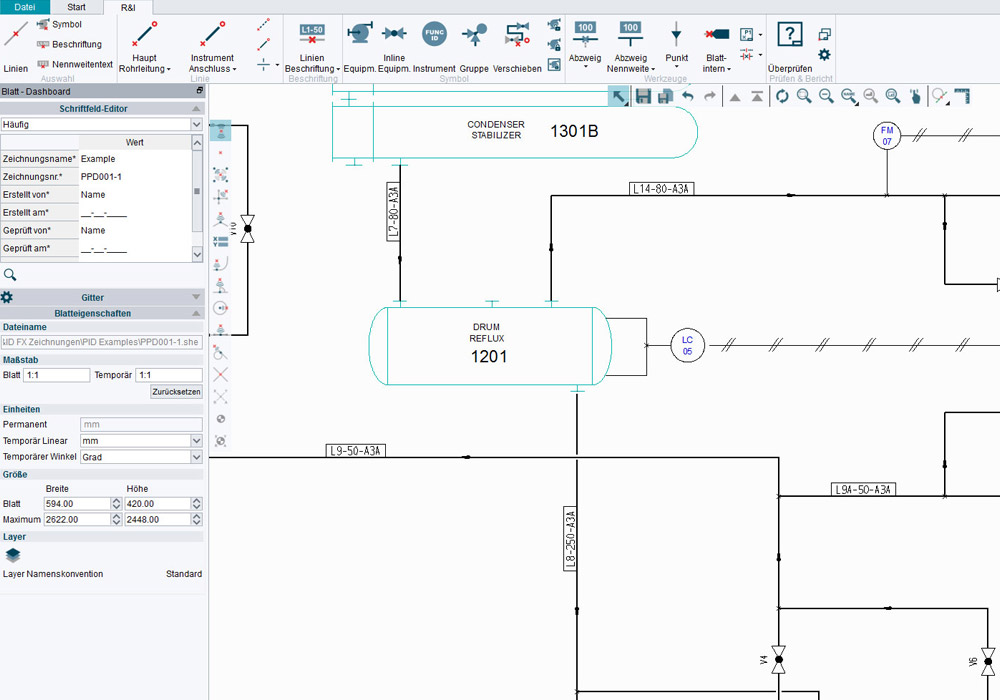

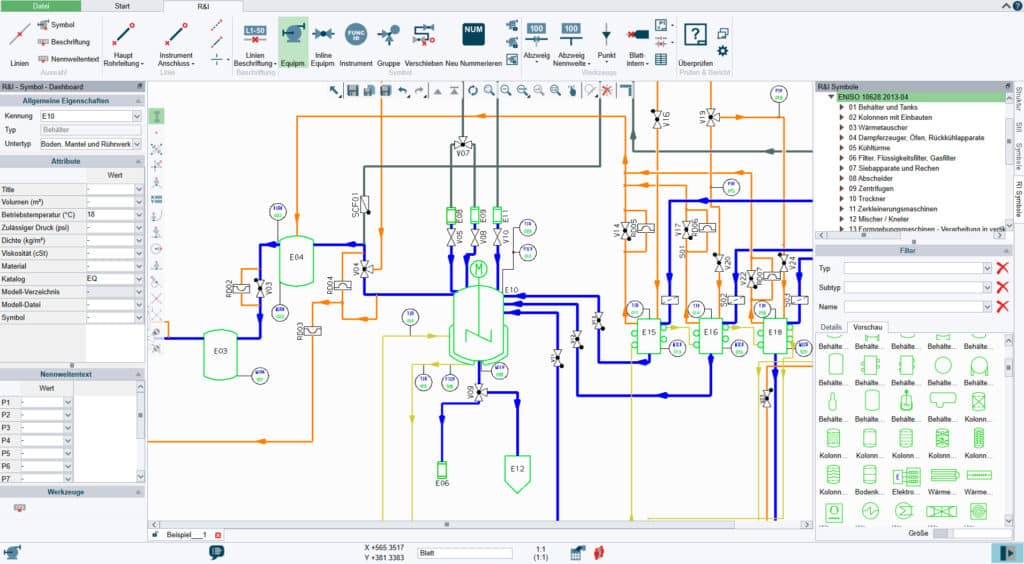

In passato, i diagrammi di flusso P&ID erano più o meno semplici grafici. I moderni strumenti software non solo aiutano a creare i diagrammi di flusso, ma garantiscono anche che i diagrammi diventino uno strumento di pianificazione intelligente. Ciò è reso possibile dai cosiddetti attributi, che contengono dettagli e dati importanti. Questi ultimi diventano molto importanti nella successiva pianificazione e produzione dell’impianto di processo. Gli attributi non solo contengono una grande quantità di dati, ma rappresentano anche uno strumento di pianificazione intelligente che consente di analizzare e valutare le informazioni. Questo livello di dettaglio non è possibile con i classici diagrammi di flusso. Una buona soluzione CAD utilizza gli attributi come potente strumento di pianificazione P&ID fin dall’inizio.

Vantaggi dell'utilizzo di un software intelligente

Per i progettisti, l’utilizzo del software intelligente per l’ingegneria di processo presenta numerosi vantaggi. Mentre in precedenza le proprietà di tutti i componenti dovevano essere registrate singolarmente a mano in vari documenti, il software di pianificazione crea una documentazione analizzabile che è già integrata nei diagrammi di flusso P&ID. Ciò significa che il team di pianificazione deve solo inserire le proprietà dei componenti, durante il posizionamento dei simboli e delle linee nella creazione del diagramma di flusso. Queste informazioni possono poi essere utilizzate in qualsiasi momento per relazioni, elenchi di pezzi, analisi e altre valutazioni. Non è più necessario creare manualmente ulteriore documentazione, riducendo così in modo significativo la possibilità di errori. Inoltre, il software utilizza sempre l’ultima versione della pianificazione, in modo che le correzioni apportate a un componente non debbano essere trasferite manualmente a tutti gli altri documenti.

Procedura per la creazione di un diagramma di flusso

Senza disegni schematici, sarebbe impossibile creare sistemi tecnici complessi. Tra l’altro, un diagramma di flusso assicura che le funzioni del sistema possano essere pianificate e testate in dettaglio in anticipo. In fondo, tutte le funzioni si basano su una logica obbligata, il che significa che gli errori di pianificazione vengono di solito individuati rapidamente. I parametri tecnici dei sistemi possono essere monitorati e analizzati in dettaglio. È opportuno creare un diagramma di flusso P&ID per la pianificazione dei seguenti sistemi, ad esempio:

- Sistemi e circuiti elettrici

- Sistemi di approvvigionamento di gas, petrolio ed energia

- Processi tecnici nell’industria

- Processi tecnici in altre aree

- Sistemi di ventilazione ed estrazione dell’aria

- Sistemi di controllo delle turbine (ad es. turbine a gas)

- Sistemi di riscaldamento di qualsiasi dimensione

- Fornitura di acqua potabile e di acque reflue

Il diagramma di flusso finito in 3 fasi

Fase 1: Definizione dei requisiti e scelta del tipo di diagramma di flusso adatto

Ogni diagramma di flusso inizia con la definizione del livello di dettaglio desiderato. I diagrammi di flusso P&ID sono generalmente più dettagliati dei diagrammi di flusso a blocchi. A seconda del tipo di pianificazione richiesta per l’impianto in questione, si possono scegliere diversi diagrammi di flusso di processo. In primo luogo, è necessario ricercare le proprietà dei componenti più importanti del sistema. Questi vengono poi disposti nella sequenza logica in cui verranno utilizzati in seguito. Nella fase successiva, i flussi di materiale ed energia sono rappresentati da linee e frecce collegate ai componenti.

Fase 2: Documentazione dei dati chiave

Una volta determinati i requisiti e i componenti più importanti, occorre definire e documentare tutte le caratteristiche rilevanti di macchine, apparecchi o altri consumatori. Ciò può includere informazioni sul consumo di materiale, sul consumo di energia, sulle temperature, sulle quantità di vapore e su parametri simili. Una volta disponibili queste informazioni, dalle bozze iniziali del diagramma a blocchi viene creato un diagramma di flusso del processo molto più dettagliato.

Fase 3: Creazione del diagramma di flusso P&ID

Il diagramma di flusso del processo ora disponibile serve come modello per la creazione di un diagramma di flusso P&ID, in cui vengono inseriti tutti i tubi, gli strumenti e i raccordi necessari per il trasporto dei fluidi. Una volta creato graficamente il diagramma di flusso, la pianificazione prosegue con la definizione dei materiali, delle larghezze nominali e delle connessioni. In questa fase vengono registrati tutti i requisiti e le specifiche. Si tiene conto anche delle linee di misura, controllo e regolazione necessarie. Il risultato finale è un diagramma di flusso estremamente dettagliato, che viene utilizzato per il coordinamento con altri reparti specializzati e come modello per il successivo assemblaggio dell’impianto di processo.

Software P&ID semplice da usare, completo di tutti gli strumenti per la creazione di diagrammi P&ID. Approfitta delle numerose funzionalità presenti e dell’ottimo supporto tecnico.

Identificazione e posizionamento degli elementi rilevanti

L’approccio graduale consente di evitare fin dall’inizio molte fonti di errore nella progettazione. La corretta identificazione e collocazione degli elementi necessari è fondamentale. La collaborazione con altri esperti e dipartimenti specializzati è un buon modo per raggiungere questo obiettivo, in quanto possono aiutare a monitorare i progressi della pianificazione più volte. Mentre la fase iniziale di progettazione riguarda il collegamento logicamente corretto delle funzioni dei componenti del sistema, nelle fasi successive tutte le tubazioni, gli apparati e gli strumenti o i raccordi devono essere progettati correttamente. Spesso si sottovaluta l’importanza delle condizioni idraulico-fisiche del sistema di tubazioni. Esse devono essere verificate più volte per garantire che il sistema funzioni senza problemi e senza errori. Ciò è importante anche in caso di successive revisioni, riparazioni o trasformazioni complesse dell’impianto.

Procedure comprovate per la pianificazione e la creazione di diagrammi di flusso

Fin dalle fasi iniziali di progettazione, è essenziale garantire che vengano utilizzati solo i simboli corretti e adeguatamente standardizzati per il rispettivo settore di applicazione. Soprattutto nel caso dei diagrammi di flusso P&ID, questa procedura aiuta a garantire che non sorgano malintesi sulle parti e sui componenti utilizzati, né in fase di progettazione né in fase di esercizio. In questo contesto, si è rivelata molto utile la creazione di una legenda, in cui non solo vengono registrati i simboli utilizzati e il loro significato, ma serve anche come riferimento per l’assegnazione dei supporti ai rispettivi tipi e colori di linea nel diagramma. Più il grafico è chiaro e privo di ambiguità, meglio è. Tutte le informazioni rilevanti devono essere chiaramente identificabili per evitare confusione e altri errori in seguito.

Utilizzare strumenti software adeguati per la creazione di diagrammi di flusso

Al giorno d’oggi, per questo lavoro è meglio utilizzare un software P&ID adeguato e potente, che sia anche in grado di creare diagrammi di flusso intelligenti. Questo non solo semplifica l’intero processo di pianificazione, ma facilita anche l’inserimento dei simboli appropriati. Molti programmi di progettazione contengono già una libreria di simboli corrispondente agli standard e alle aree di utilizzo. Se necessario, possono essere ampliati o adattati ad altri requisiti. Inoltre, la maggior parte delle soluzioni software è in grado di verificare la coerenza della pianificazione. In altre parole, controllano tutti gli elementi del P&ID alla ricerca di conflitti, sequenze illogiche o altri errori. La creazione di elenchi di errori automatici rende molto più facile trovare e correggere i problemi. Se gli specialisti inseriscono i parametri richiesti nei dati di pianificazione, i diagrammi di flusso possono anche occuparsi di parti del calcolo di tubi e valvole. Tuttavia, ciò dipende dalla gamma di funzioni.

I problemi dei diagrammi di flusso P&ID non intelligenti

In passato, i diagrammi di flusso non venivano creati al computer, ma a mano su carta. Si trattava quindi di semplici disegni su cui si potevano inserire informazioni più o meno limitate. Sebbene oggi siano disponibili soluzioni software intelligenti, alcuni pianificatori creano ancora i loro diagrammi di flusso a mano o li disegnano al computer. Anche se utilizzano l’assistenza digitale, questi diagrammi di flusso non sono intelligenti e quindi non possono essere analizzati. Solo un potente software P&ID può, ad esempio, inserire dati e parametri aggiuntivi in attributi che possono essere letti completamente e utilizzati per altri scopi. Se si volessero includere tutte queste informazioni in un unico disegno, il diagramma risulterebbe irrimediabilmente sovraccarico e troppo complicato. Tuttavia, se queste informazioni vengono omesse, devono essere faticosamente inserite manualmente negli elenchi e nella documentazione di riferimento. Questa procedura richiede molto tempo ed è soggetta a errori. Inoltre, in caso di aggiornamenti, tutti gli elenchi devono essere aggiornati manualmente, con conseguenti ritardi, errori e incomprensioni.

Quando un diagramma di flusso è intelligente?

Non tutte le soluzioni software supportano la creazione di diagrammi di flusso intelligenti. In linea di principio, è possibile farlo già con semplici programmi di grafica o persino all’interno di un elaboratore di testi o di un foglio di calcolo. Tuttavia, di solito non esistono opzioni per importare automaticamente i simboli standardizzati dalle relative librerie. Inoltre, il funzionamento è complicato e non è nemmeno possibile un controllo coerente degli errori da parte del programma. Pertanto, gli errori non vengono riconosciuti o vengono riconosciuti solo con molto ritardo. Il calcolo dei sistemi e dei singoli componenti, come tubazioni e strumenti, è possibile solo con un software aggiuntivo esterno o viene eseguito completamente a mano.

Creare diagrammi di flusso P&ID intelligenti e usarli in modo ragionevole

L’ideale sarebbe scegliere una soluzione P&ID collaudata come M4 P&ID FX, che consente di creare sia semplici diagrammi di flusso a blocchi che complessi diagrammi di flusso P&ID. Vari modelli e librerie di simboli facili da usare rendono l’intero processo di pianificazione molto più veloce. Molte piccole e medie imprese sono riluttanti a investire in un buon software P&ID, ma l’esperienza dimostra che il tempo risparmiato e la possibilità di evitare errori giustificano l’investimento fin dai primi progetti.

Le informazioni di base sono estremamente preziose per la pianificazione

È sempre un bene quando domande e problemi non richiedono lunghi canali di comunicazione. I diagrammi di flusso P&ID intelligenti sono creati in un software appositamente progettato che non solo contiene il disegno puro, ma include anche i cosiddetti attributi nei file. Ciò significa che chiunque sia coinvolto nella pianificazione può richiamare in qualsiasi momento le informazioni aggiuntive memorizzate negli attributi. Queste informazioni di base comprendono, ad esempio, specifiche, caratteristiche speciali, proprietà dei materiali e qualsiasi altra cosa sia rilevante per il processo di pianificazione ed esecuzione del progetto. Al di fuori della fase di pianificazione, queste informazioni consentono anche un’analisi e una valutazione precisa dei diagrammi di flusso durante il funzionamento dell’impianto e la generazione di liste di pezzi senza un grande sforzo aggiuntivo.

Migliore utilizzo delle risorse esistenti

Il tempo risparmiato grazie all’uso di diagrammi di flusso P&ID intelligenti può far risparmiare preziose risorse umane. Queste possono essere riassegnate ad altri compiti o utilizzate per accelerare l’intero processo. È ovvio che ciò è quasi sempre associato a un notevole risparmio di costi. L’eliminazione di strutture ridondanti (come avviene, ad esempio, nel caso di lavori paralleli in diversi reparti) è un altro grande vantaggio della pianificazione P&ID in rete. In generale, il tasso di errore nella creazione dei diagrammi di flusso P&ID può essere ridotto in quasi tutte le aziende utilizzando strumenti CAD per la progettazione intelligente. È quindi utile anche per le aziende che in passato si sono sottratte alla spesa di uno strumento di pianificazione professionale.

Qui puoi scoprire di più sul software P&ID olistico e verificarne i vantaggi con un test.

Pronti per il futuro

Il processo di progettazione non si conclude una volta completato il progetto iniziale, ma è solo l’inizio. I sistemi complessi di ingegneria di processo, in particolare, sono quasi sempre soggetti a modifiche e aggiustamenti durante il funzionamento. Anche se la pianificazione è stata completamente corretta ed efficiente, i requisiti cambiano nel tempo. Anche l’esperienza acquisita durante il funzionamento o i cambiamenti nella produzione hanno un impatto sui requisiti di pianificazione. Chi si affida a diagrammi di flusso P&ID intelligenti può facilmente incorporare questi requisiti ed estensioni future in un secondo momento e adattare il diagramma di conseguenza.

Esempi di funzioni e caratteristiche dei diagrammi di flusso P&ID intelligenti:

- Operatività intuitiva

- Libreria integrata con modelli e simboli

- Controllo di coerenza integrato

- Uso degli attributi per riassumere le informazioni

- Creazione integrata di liste di pezzi

- Controllo qualità integrato per la correzione degli errori

- Opzioni di esportazione versatili in vari formati di file

Vantaggi dei diagrammi di flusso P&ID intelligenti nell'ottimizzazione dei processi:

- Miglioramento dell’efficienza grazie al risparmio di tempo e all’eliminazione delle ridondanze;

- Migliore prevenzione degli errori, rilevamento e, se necessario, correzione degli stessi;

- Riduzione dei costi grazie a processi più efficienti e al risparmio di risorse;

- Migliore coordinamento tra i singoli dipartimenti,

- A prova di futuro per le regolazioni successive.

Prospettive future per la gestione dei diagrammi di flusso P&ID

L’introduzione della moderna tecnologia per la creazione di diagrammi di flusso P&ID è lungi dall’essere completa. L’adozione del software P&ID è stata solo l’inizio. Nel frattempo, gli strumenti software intelligenti hanno acquisito una serie di funzioni utili che rendono la pianificazione più semplice, veloce e sicura. Oltre a un’adeguata riduzione dei costi, ciò è soprattutto associato a una maggiore efficienza. Le cose che prima non potevano essere visualizzate con i P&ID ora sono scontate. I piani dei diagrammi di flusso possono già essere trasferiti in ambienti 3D e possono quindi essere visualizzati da tutte le prospettive sul sito della futura fabbrica, ad esempio, prima ancora che venga effettuato il primo ordine di materiale. Anche i dettagli per gli ordini di materiale possono essere controllati in modo molto preciso da un diagramma di flusso e letti utilizzando l’elenco dei pezzi generato automaticamente.

Si aprono nuovi settori

Molte industrie hanno bisogno di diagrammi per la pianificazione e l’ottimizzazione dei processi e la strada è ora aperta anche alle piccole e medie imprese, poiché il mercato offre software P&ID facili da usare ma professionali. Anche le aziende più piccole beneficiano dei vantaggi derivanti dall’utilizzo dei diagrammi di flusso P&ID.

Sintesi e conclusione

Sebbene l’invenzione del diagramma di flusso risalga a ben oltre 100 anni fa, la sua importanza continua a crescere. Oggi più che mai l’efficienza nella pianificazione dei sistemi di ingegneria di processo è in primo piano, perché il tempo è denaro e chi riesce a risparmiare tempo vince molte gare d’appalto. Soprattutto nei progetti su larga scala, i ritardi sono spesso causati da errori e problemi nella fase di pianificazione. Tuttavia, hanno un impatto negativo anche su piccola scala. Oggi, nessun progetto ambizioso può essere realizzato senza un concetto accuratamente sviluppato e una rappresentazione grafica in un diagramma di flusso P&ID conforme agli standard.

- I diagrammi di flusso P&ID sono indispensabili nella pianificazione dei sistemi di ingegneria di processo.

- La pianificazione P&ID con simboli standardizzati facilita la pianificazione e l’implementazione.

- L’utilizzo di un potente software P&ID migliora l’efficienza e riduce drasticamente i tassi di errore.

- I diagrammi di flusso P&ID intelligenti offrono una densità e una profondità di informazioni senza precedenti, rilevanti non solo nella fase di pianificazione.

In futuro, i diagrammi di flusso intelligenti non saranno più l’eccezione, ma la regola. Le collaborazioni con partner, clienti e altri specialisti potranno essere notevolmente semplificate e rese più interessanti per tutti i soggetti coinvolti.

FAQ sul diagramma di flusso P&ID

Il diagramma di flusso P&ID (piping and instrumentation flow diagram) è un diagramma dettagliato utilizzato nell’ingegneria di processo. Il diagramma di flusso illustra schematicamente la disposizione e la funzione dei componenti del sistema, delle tubazioni e degli strumenti. È un mezzo fondamentale nella fase di pianificazione per organizzare tutti i componenti del processo in modo efficiente e logico. Supporta inoltre l’analisi e il monitoraggio dei processi in corso.

I diagrammi di flusso P&ID sono di fondamentale importanza in quasi tutti i settori in cui è necessario mappare le fasi dell’ingegneria di processo. Tra questi vi sono l’industria chimica e petrolchimica, l’industria alimentare, l’industria farmaceutica, l’industria metallurgica, la produzione di energia, la tecnologia ambientale e i servizi di pubblica utilità. I diagrammi di flusso aiutano a visualizzare chiaramente la complessa disposizione dei singoli componenti, delle tubazioni e degli strumenti associati.

Per la creazione dei diagrammi di flusso P&ID vengono utilizzati diversi standard tecnici, tra cui la norma DIN EN ISO 10628 per l’industria chimica e petrolchimica. Questi standard garantiscono che i diagrammi di flusso siano chiari, comprensibili e standardizzati.

Per la creazione dei diagrammi di flusso P&ID vengono utilizzati diversi standard tecnici, tra cui la norma DIN EN ISO 10628 per l’industria chimica e petrolchimica. Questi standard garantiscono che i diagrammi di flusso siano chiari, comprensibili e standardizzati.

I diagrammi di flusso P&ID intelligenti creati con un software specializzato, come M4 P&ID, consentono una migliore individuazione ed eliminazione dei guasti, una riduzione dei costi grazie a processi più efficienti e un migliore coordinamento tra i vari reparti. I diagrammi di flusso P&ID creati contengono tutte le informazioni rilevanti che possono essere analizzate nel corso del progetto.